采用3D打印技术,制备SiC陶瓷预制体,怎样增强SiC的致密性?

文|面包夹知识

编辑|面包夹知识

«——【·前言·】——»

SiC陶瓷作为一种重要的功能材料,在航空航天、能源、电子等领域具有广泛的应用前景。其出色的力学性能、高温稳定性和耐腐蚀性使得SiC陶瓷成为许多极端环境下的理想选择。

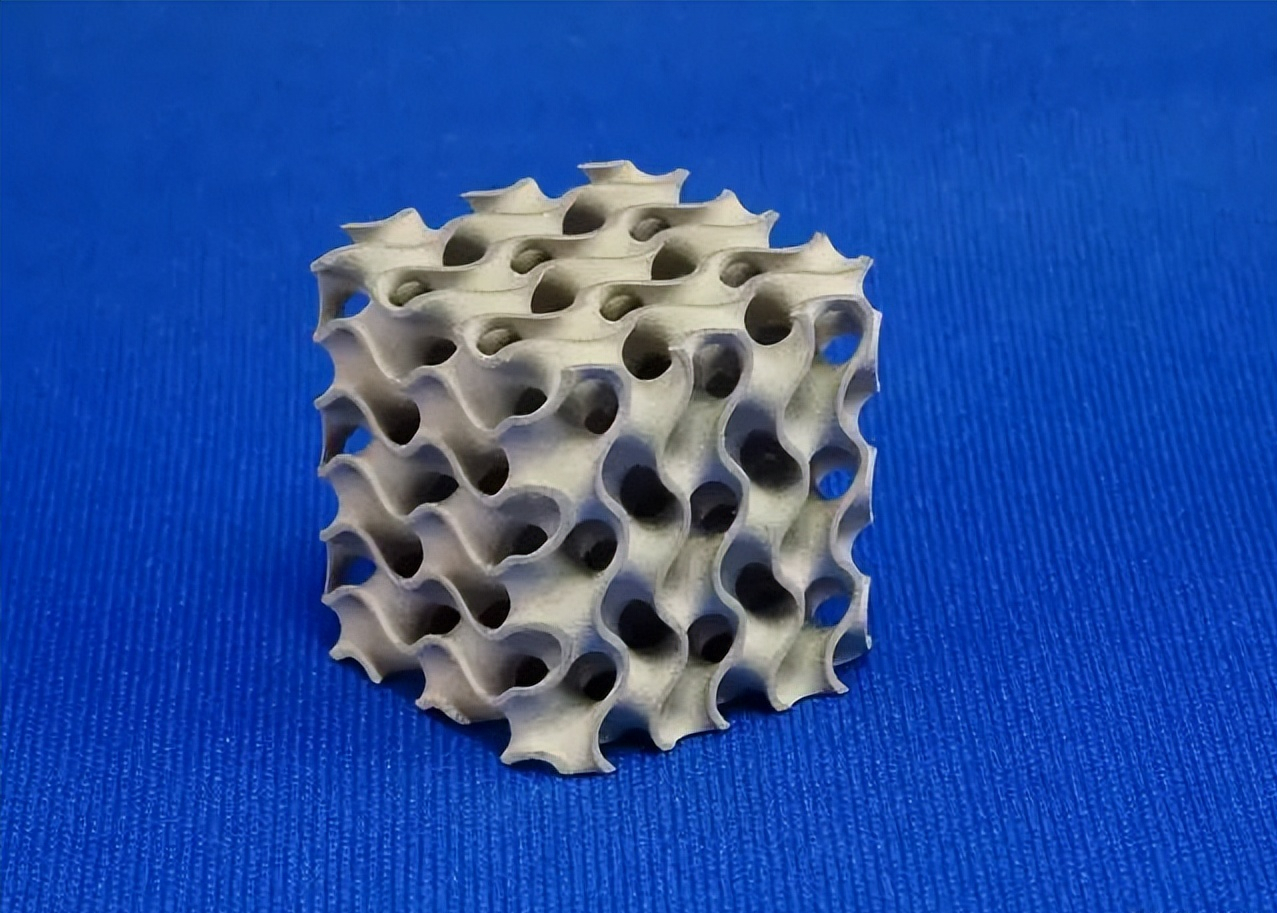

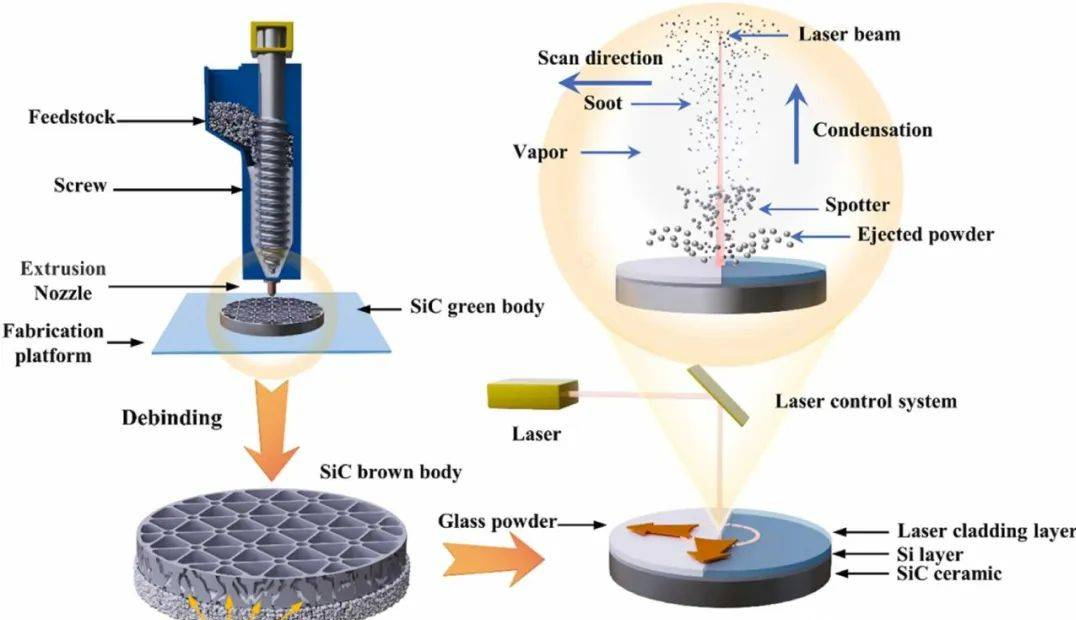

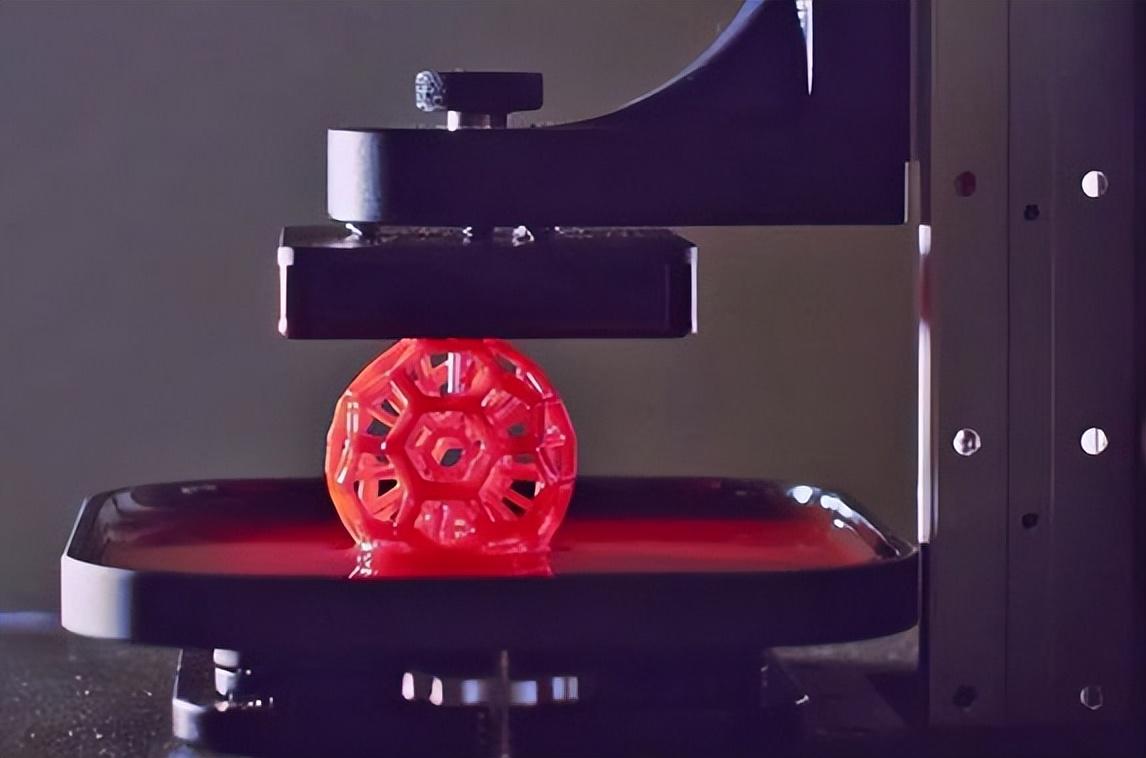

近年来,随着3D打印技术的快速发展,其在材料制备领域展现出了巨大的潜力。3D打印技术通过逐层堆积材料来构建复杂的结构,具有灵活性、精确性和可定制性等优势,为SiC陶瓷的制备提供了一种新的思路。

采用3D打印技术制备SiC陶瓷预制体可以有效克服传统方法的限制,并为后续的烧结工艺提供了更好的基础。

本文的目的是综述采用3D打印技术制备SiC陶瓷预制体的研究进展,并重点探讨如何增强SiC陶瓷的致密性。在此过程中,将分析SiC陶瓷的特性与应用领域,介绍3D打印技术在陶瓷制备中的优势,并详细讨论SiC陶瓷致密性的影响因素。

通过综合现有的理论知识和相关研究,本文将提出一些策略,如优化打印工艺参数、改进预制体结构设计和采用后处理方法等,以提高SiC陶瓷的致密性。这些策略的实施将有助于改善SiC陶瓷的力学性能和高温稳定性,从而推动其在高性能应用领域的应用。

«——【·SiC陶瓷的特性与应用·】——»

1.SiC陶瓷的结构与性质

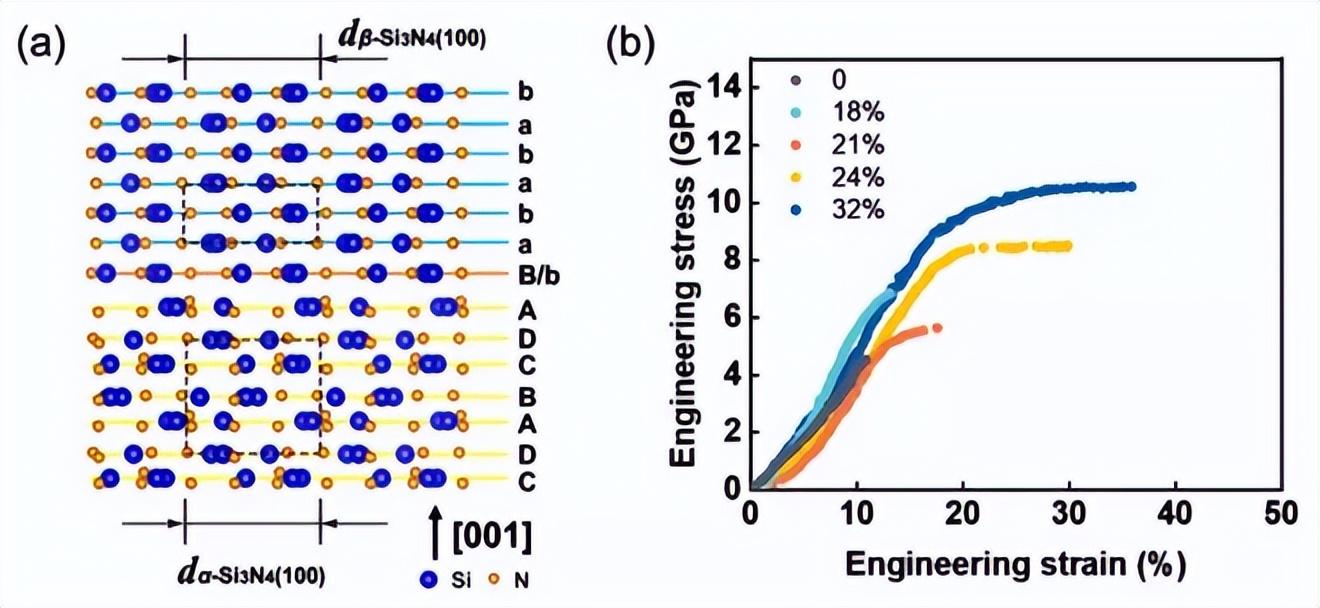

SiC陶瓷是一种由硅(Si)和碳(C)元素组成的化合物陶瓷材料,具有多种晶体结构,如六方晶型(4H-SiC和6H-SiC)和立方晶型(3C-SiC)。SiC陶瓷具有许多卓越的性质,使其成为众多高性能应用的理想材料选择。

SiC陶瓷具有出色的力学性能。其硬度接近于金刚石,具有优异的抗磨损和抗刮擦性能,能够在恶劣环境下保持良好的表面完整性。同时,SiC陶瓷具有高强度和高弹性模量,能够承受较大的机械载荷,并具有良好的抗疲劳性能。

SiC陶瓷具有优异的高温稳定性。SiC具有高熔点和较低的热膨胀系数,使其能够在高温环境下保持结构的稳定性和机械性能。因此,SiC陶瓷在高温应用中具有广泛的应用前景,如航空航天发动机部件、燃气涡轮叶片和核能设备等。

SiC陶瓷还表现出优异的化学稳定性和耐腐蚀性。由于其具有良好的化学惰性和致密的晶体结构,SiC陶瓷能够抵抗酸、碱和腐蚀性气体的侵蚀,适用于化学工业和电子器件等领域。

2.SiC陶瓷的应用领域

由于SiC陶瓷的出色性能,它在众多领域中得到了广泛的应用。

在航空航天领域,SiC陶瓷被广泛应用于航空发动机零件、燃气涡轮叶片和航天器热保护材料等。其高温稳定性和抗氧化性能使得SiC陶瓷能够承受高温、高速和恶劣环境下的严酷工作条件。

在能源领域,SiC陶瓷在核能、石油化工和太阳能等方面具有广泛的应用。其优异的耐热性和化学稳定性使得SiC陶瓷成为核能设备中的重要材料,如核燃料颗粒包覆材料和核反应堆部件。

此外,SiC陶瓷还用于高温炉具、热交换器和化工反应器等领域,提高了能源转换效率和设备的使用寿命。

在电子领域,SiC陶瓷具有优异的电学性能和半导体特性,被广泛应用于功率电子器件和高频电子器件。

SiC陶瓷衬底在功率器件中具有低电阻和高热导率的特点,可实现高功率密度和高工作温度。此外,SiC陶瓷的高耐辐射性能使其成为核工业和宇航电子器件的理想选择。

SiC陶瓷以其卓越的力学性能、高温稳定性和耐腐蚀性,在航空航天、能源和电子等领域展现出广泛的应用前景。随着制备技术的不断发展,SiC陶瓷的应用领域将进一步扩大,并为各个领域带来更多的创新和突破。

«——【·3D打印技术在SiC陶瓷制备中的应用·】——»

3D打印技术作为一种快速、高效、精确的制造方法,近年来在材料制备领域引起了广泛关注。在SiC陶瓷的制备过程中,传统的方法存在一些局限性,如复杂的工艺流程、制备周期长和制品尺寸受限等。相比之下,3D打印技术以其独特的优势成为一种具有潜力的制备方法,为SiC陶瓷的制备提供了新的思路和解决方案。

1. 3D打印技术的优势

3D打印技术在SiC陶瓷制备中具有多重优势,使其成为一种有吸引力的制备方法。

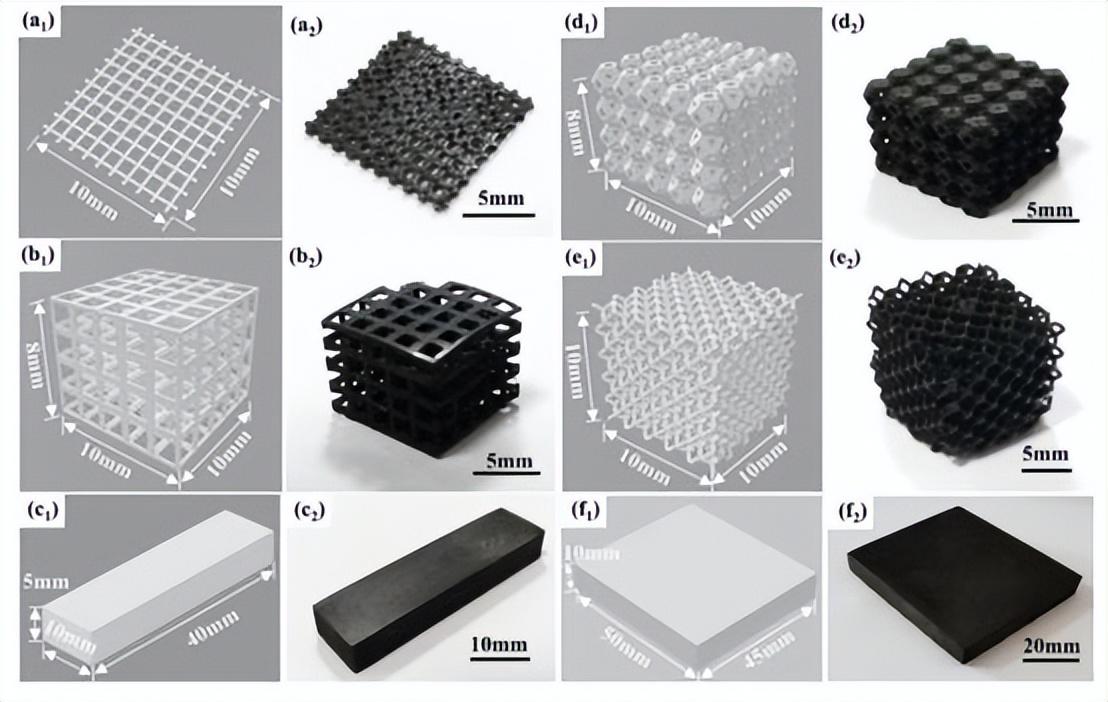

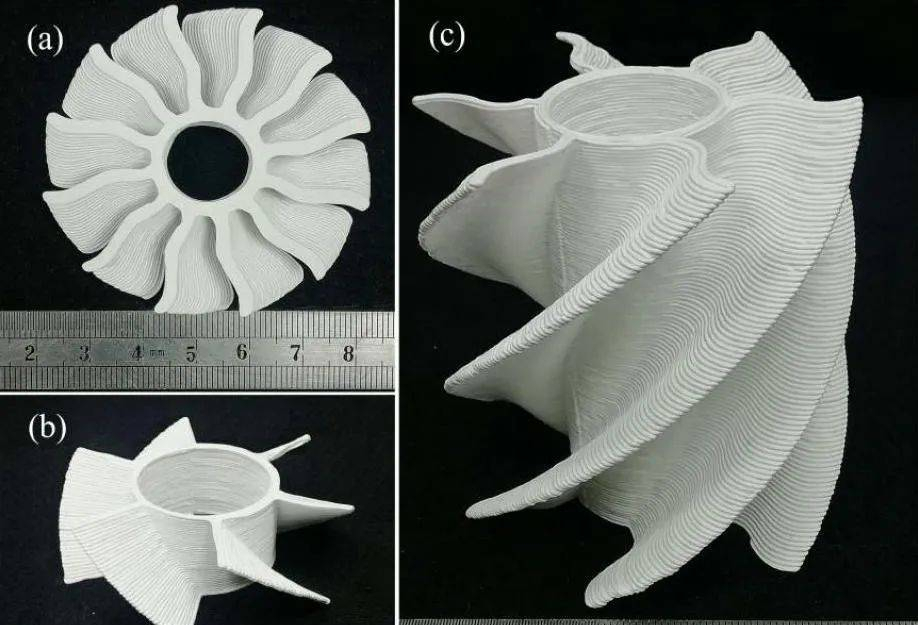

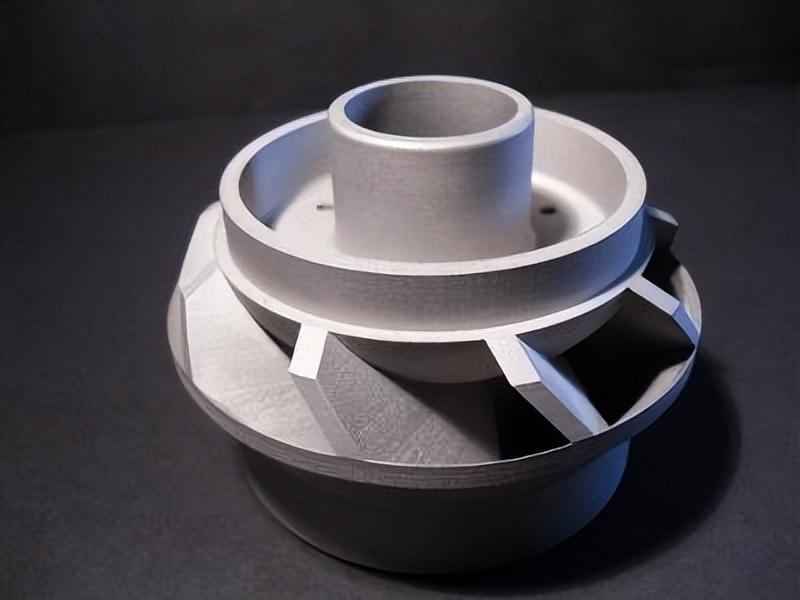

3D打印技术具有高度的灵活性和可定制性。传统的陶瓷制备方法往往需要复杂的模具和工艺,限制了制品的形状和尺寸。而通过3D打印技术,可以根据设计需求直接制备复杂形状的SiC陶瓷预制体,无需额外的模具和工艺步骤,实现了制品的定制化生产。

3D打印技术能够实现精确的制造。通过逐层堆积材料的方式,可以精确控制每一层的形状和尺寸,实现对SiC陶瓷预制体的高精度制备。这对于一些特殊形状和复杂结构的SiC陶瓷部件尤为重要,能够提供更好的制造解决方案。

3D打印技术可以减少材料的浪费和成本。传统的制备方法往往需要大量的材料去除和加工,导致材料浪费严重。而3D打印技术是一种加工精细的方法,可以将材料的使用量最小化,并减少后续加工步骤的需求,从而降低了制造成本。

2.3D打印技术在SiC陶瓷制备中的挑战

尽管3D打印技术在SiC陶瓷制备中具有许多优势,但同时也面临一些挑战和限制。

SiC陶瓷具有高熔点和难以加工的特性,对打印设备和材料性能提出了较高的要求。确保材料在打印过程中具有足够的流动性和粘度控制,以及保持稳定的熔化温度,是关键的技术难题。

SiC陶瓷的制备过程中容易发生应力集中和裂纹的问题。由于3D打印是逐层堆积材料,材料之间的界面处存在应力集中的风险,可能导致制品的裂纹和破坏。因此,在打印过程中需要精确控制打印参数和材料性能,以减少应力集中的发生。

SiC陶瓷的致密性对其性能具有重要影响,但传统的3D打印技术往往难以实现高致密性的制备。因此,如何增强SiC陶瓷预制体的致密性,提高材料的密实度和结合力,是当前研究的热点之一。

3.提升SiC陶瓷预制体致密性的方法

为了克服SiC陶瓷制备过程中的挑战,提高SiC陶瓷预制体的致密性,研究人员提出了一系列的方法和策略。

优化打印参数是提高SiC陶瓷预制体致密性的重要手段之一。通过调整打印速度、喷头温度、层厚和填充密度等参数,可以控制材料的熔化和流动行为,从而实现更加致密的打印结构。

改进预制体结构设计可以提高SiC陶瓷的致密性。通过优化预制体的孔隙率、孔隙分布和表面形貌等因素,可以减少孔隙的形成和扩张,增加材料的致密性和结合力。

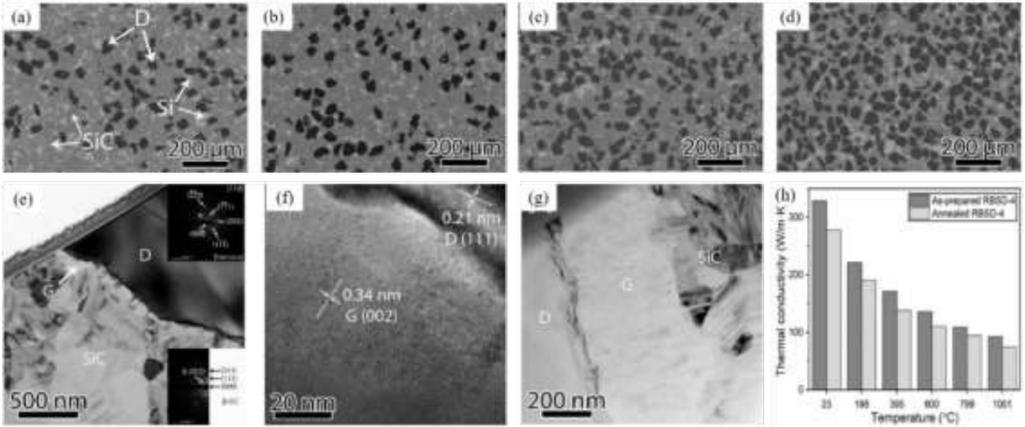

采用后处理方法也是增强SiC陶瓷预制体致密性的有效手段。例如,热处理、烧结和表面改性等方法可以进一步提高SiC陶瓷的致密性和结晶度,从而改善材料的性能。

尽管3D打印技术在SiC陶瓷制备中面临一些挑战,但通过优化打印参数、改进预制体结构设计和采用后处理方法等策略,可以提高SiC陶瓷预制体的致密性和性能。随着相关研究的深入和制备技术的进一步发展,3D打印技术在SiC陶瓷制备中的应用前景将更加广阔,并为SiC陶瓷的创新应用提供了新的可能性。

«——【·SiC陶瓷致密性的影响因素·】——»

SiC陶瓷的致密性是评估其性能的关键指标之一。致密性的提高可以增强SiC陶瓷的力学性能、热传导性能和耐腐蚀性能。在SiC陶瓷制备过程中,有许多因素会对其致密性产生影响。本节将介绍一些主要的影响因素。

1.原始粉体特性

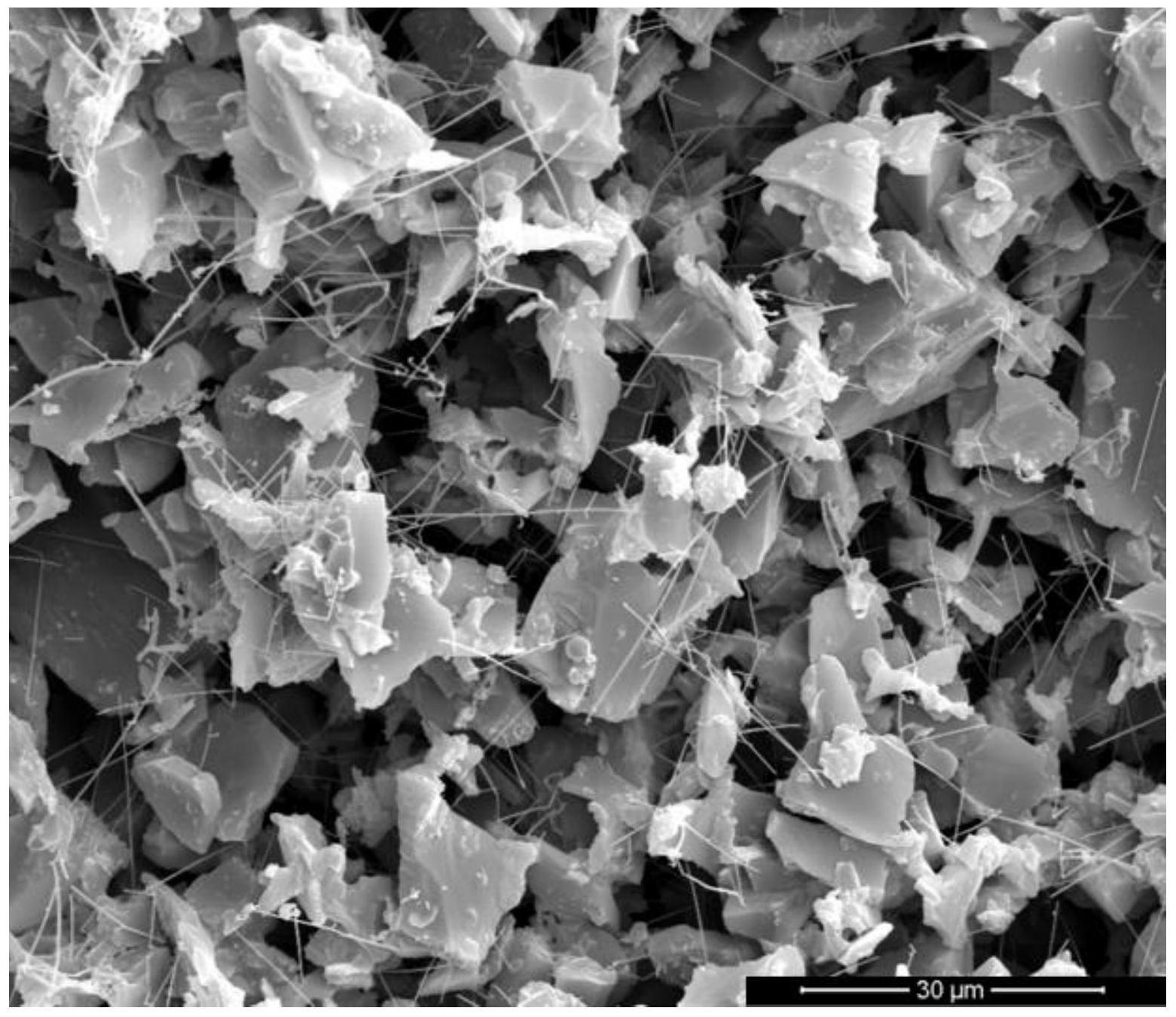

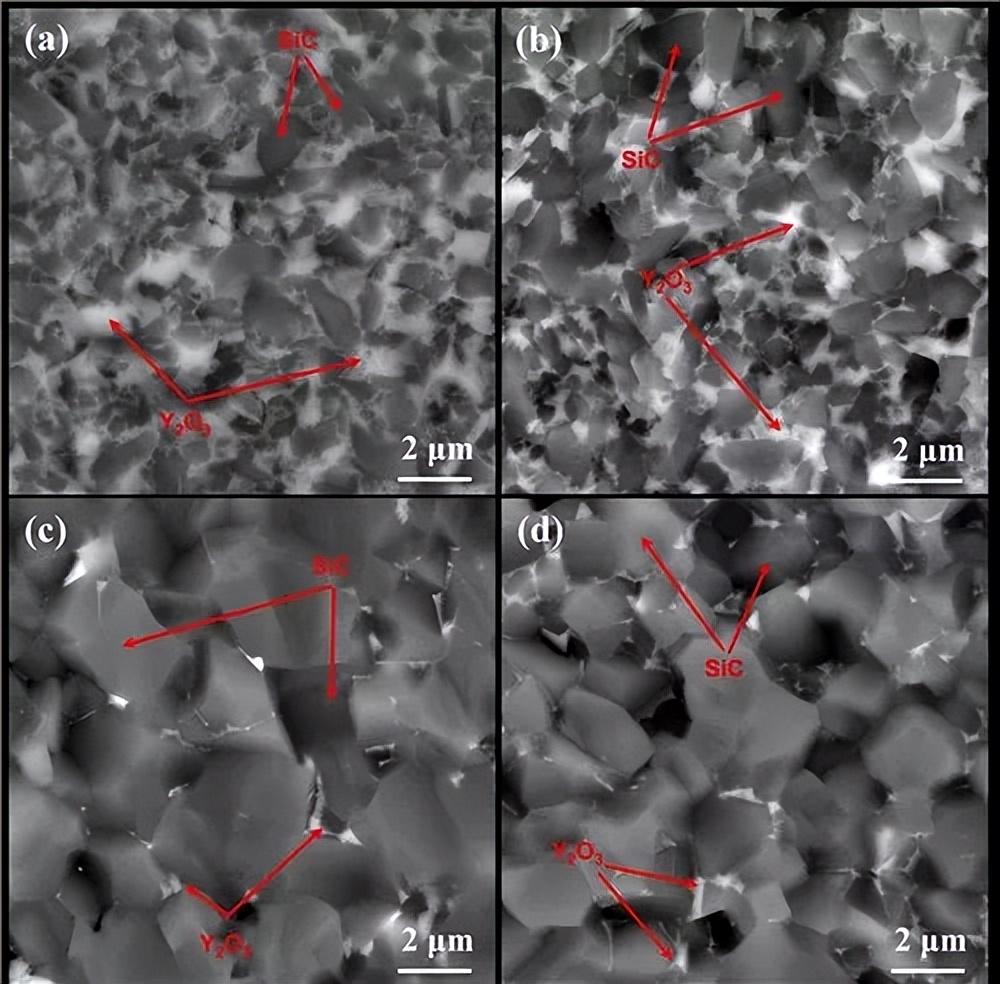

原始粉体的特性是影响SiC陶瓷致密性的关键因素之一。粉体的粒度分布对陶瓷致密性有显著影响。通常情况下,较窄的粒度分布能够提供更紧密的堆积结构,有利于减少孔隙的形成。

粉体的表面性质也会对致密性产生影响。较大的比表面积和较高的表面能会导致颗粒间的凝聚现象,增加陶瓷中的孔隙率。因此,在制备SiC陶瓷时,选择合适的粉体特性以获得更好的致密性至关重要。

2.成型工艺

成型工艺是SiC陶瓷制备中的关键步骤,直接影响着陶瓷的致密性。常见的成型方法包括压制成型、注射成型和3D打印等。在压制成型中,加压力和成型压力对于形成致密结构至关重要。

适当的加压力和成型压力可以使粉体颗粒之间更加紧密地接触,减少孔隙的形成。注射成型则通过精确控制浆料的粘度和成型条件,实现复杂形状的制备,提高致密性。3D打印技术允许精确控制每一层的形状和尺寸,对SiC陶瓷致密性的提高具有潜力。

3.烧结工艺

烧结是SiC陶瓷制备中的关键步骤,对陶瓷的致密性和晶粒尺寸有着重要影响。烧结温度、烧结时间和烧结气氛是影响烧结致密性的关键参数。

较高的烧结温度和较长的烧结时间可以促进SiC颗粒之间的结合,提高陶瓷的致密性。此外,选择适当的烧结气氛也对致密性起着重要作用。惰性气氛或还原气氛能够减少SiC颗粒的氧化和挥发,有利于形成致密的陶瓷结构。

4.添加剂和助烧剂

添加剂和助烧剂的使用对于提高SiC陶瓷的致密性具有重要作用。添加剂可以改变陶瓷颗粒之间的相互作用力,促进颗粒的结合,减少孔隙的形成。

助烧剂则能够在烧结过程中促进晶粒生长和结合,提高致密性和晶粒尺寸。选择适当的添加剂和助烧剂,调控其含量和类型,能够显著改善SiC陶瓷的致密性。

SiC陶瓷的致密性受到多个因素的影响,包括原始粉体特性、成型工艺、烧结工艺以及添加剂和助烧剂的使用。深入理解和控制这些因素,能够有效提高SiC陶瓷的致密性,并为其在各个应用领域的性能提升提供基础。

«——【·提高SiC陶瓷致密性的策略·】——»

为了增强SiC陶瓷的致密性,研究人员提出了多种策略和方法。这些策略旨在减少孔隙率、提高结合力和增强材料的致密性。本节将介绍一些常见的策略。

1.优化成型工艺

成型工艺在SiC陶瓷制备过程中起着重要作用。优化成型工艺可以改善陶瓷的致密性。在传统的压制成型中,合适的压力和成型条件对于获得高致密性的陶瓷非常重要。

通过控制压力和成型温度,可以促使粉体颗粒更加紧密地堆积,减少孔隙的形成。此外,采用注射成型和3D打印等先进的成型方法,可以实现更复杂形状的制备,并提高陶瓷的致密性。

2.优化烧结工艺

烧结是影响SiC陶瓷致密性的关键步骤之一。通过优化烧结工艺,可以提高陶瓷的致密性和晶粒尺寸。提高烧结温度和延长烧结时间能够促进颗粒之间的结合,减少孔隙的形成。

此外,选择合适的烧结气氛也是提高致密性的重要因素。惰性气氛或还原气氛能够减少氧化和挥发现象,有利于形成致密的陶瓷结构。

3.添加剂的优化

添加剂在SiC陶瓷制备中起着重要的作用。适当选择和优化添加剂可以改善陶瓷的致密性。添加剂可以改变陶瓷颗粒之间的相互作用力,促进颗粒的结合,减少孔隙的形成。

常用的添加剂包括氧化物、碳化物和硼化物等。通过调控添加剂的种类、含量和分布,可以有效增强SiC陶瓷的致密性。

4.热处理和后处理

热处理和后处理是提高SiC陶瓷致密性的有效手段。热处理过程中,通过控制温度和保持时间,可以促进晶粒生长和结合,提高陶瓷的致密性。后处理方法如烧结再热处理、气体渗透和涂层等,可以进一步增强陶瓷的致密性和耐久性。这些方法能够填充孔隙、增加结合力并提高SiC陶瓷的致密性。

5.增强界面结合

SiC陶瓷中界面的结合性对致密性具有重要影响。通过优化界面的结合方式和增强界面结合力,可以有效提高SiC陶瓷的致密性。例如,引入金属或陶瓷间隔层、增加界面接触面积、改善界面结合剂等方法,能够增强界面的结合,减少界面处的孔隙形成,提高陶瓷的致密性。

通过优化成型工艺、烧结工艺和添加剂的选择,以及采用热处理和后处理等方法,可以显著提高SiC陶瓷的致密性。这些策略的综合应用将为SiC陶瓷的应用领域提供更多的可能性,并为其在高温、高压和耐腐蚀等极端环境下的应用奠定坚实基础。

«——【·笔者观点·】——»

本文综述了采用3D打印技术制备SiC陶瓷预制体,并探讨了提高SiC陶瓷致密性的策略。

SiC陶瓷具有优异的物理和化学性质,使其在高温、高压和耐腐蚀等极端环境下具有广泛的应用潜力。SiC陶瓷的高强度、高硬度和良好的热传导性能使其成为许多领域的理想材料选择。

SiC陶瓷的致密性是评估其性能的关键指标之一。通过分析SiC陶瓷致密性的影响因素,包括原始粉体特性、成型工艺、烧结工艺和添加剂的选择等,可以有效提高SiC陶瓷的致密性。

优化成型工艺、烧结工艺和添加剂的使用,以及采用热处理和后处理等方法,能够显著改善SiC陶瓷的致密性,并提升其力学性能、热传导性能和耐腐蚀性能。

随着技术的不断进步和研究的深入,SiC陶瓷制备的工艺和性能将得到进一步提升。3D打印技术在SiC陶瓷制备中的应用前景将更加广阔,并为SiC陶瓷的创新应用提供了新的可能性。在未来的研究中,应继续深入探索SiC陶瓷的制备方法、材料设计和工艺优化,以满足不同领域对SiC陶瓷的高性能要求。

«——【·参考文献·】——»

[1] 王明洋,杨凯,吕奇,等。3D打印技术在陶瓷制造中的应用[J]。材料导报,2018,32(1):36-40.

[2] 李欢欢,赵建中,贾晓凤。SiC陶瓷的制备与表征[J]。人工晶体学报,2019,48(5):27-33.

[3] 姚凤艳,王伟,王建成,等。3D打印技术在先进陶瓷制备中的应用研究[J]。硅酸盐通报,2019,38(3):25-31.

[4] 张丹,朱玉红,邵敏。SiC陶瓷材料的研究进展[J]。现代技术陶瓷,2017,38(4):15-21.

[5] 杨浩,陈东,孙宝树,等。3D打印技术在陶瓷制备中的应用与发展[J]。硅酸盐通报,2021,40(2):81-88.

OPPO Reno12系列核心配置来了:首发天玑双芯 支持红外

快科技5月23日消息,OPPOReno12系列将于今天16:00正式发布,将带来OPPOReno12、OPPOReno12Pro两款机型。目前,该系列核心配置已经揭晓,价格将是最大悬念之一。两款机型均采用6.7英寸120Hz高刷OLED屏,首发OPPO全新形态屏幕等深四曲屏,分辨率为2412*1080。站长网2024-05-24 10:28:170000粉笔将于8月推出自研AI智能老师

今日,粉笔在港交所公告称,集团将于2024年8月推出自研AI智能老师。AI智能老师将成为粉笔线上平台提供的AI学习工具之一,率先应用于其国家或省级招录类及资格证考试系统班,成为其重要组成部分。据悉,粉笔成立于2015年,作为中国优秀的非学历职业教育培训服务供应商,致力于通过技术创新提供高品质非学历职业教育及培训服务。站长网2024-06-11 18:06:500000微软计划于 2024 年发布「突破性」的以 AI 为中心的 Windows 版本

在经历了领导层的重大变革和前Windows负责人PanosPanay离职之后,微软在新成立的Windows&WebExperiences团队的领导下,开始制定新的Windows路线图,该团队目前负责开发下一个主要的Windows客户端更新,代号为「HudsonValley」。0000小米13 Ultra发布:徕卡四摄六焦段覆盖 5999元起

小米今晚在京召开新品发布会,发布会上小米发布了新款小米13Ultra手机,搭载由小米和徕卡联合研发的新一代Summicron镜头,5999元起售。小米13Ultra其背面设计看起来非常像相机,尤其是徕卡M系列。这款手机还采用了独特的绒面皮革拼接设计和弧形过渡方案,与相机类似。徕卡品牌大使、著名街拍摄影师MattStuart表示,小米13Ultra是专业影像设备,不是一台拍照手机。站长网2023-04-18 20:41:290000剑指大众点评,抖音为何挖起点评用户的“墙角”?

最近,抖音又把发展本地生活的矛头对准了大众点评。日前,据媒体报道,抖音正在大力发展平台的点评体系,不仅大量邀请大众点评V5用户入驻,还推出了一系列的政策,给到站内优质的点评用户扶持与奖励。0000